FINNFOAMS HISTORIE

I produksjonsteknikken som brukes ved fremstillingen av FINNFOAM brukes karbondioksid som oppstår som et industrielt biprodukt som drivmiddel. Finnfoam har resirkulert karbondioksid i over 20 år. Siden 2002 har produksjonen av FINNFOAM XPS-isolasjonsprodukter vært helt fri for HFK. Finnfoam var den første produsenten av XPS-isolasjon i verden som helt eliminerte HKFK-blandinger fra produksjonsprosessen.

Finnfoam feiret sitt 40-årsjubileum år 2022

Et treårig forsknings- og utviklingsprosjekt for kjemisk resirkulering ble fullført og byggingen av et anlegg for kjemisk resirkulering ble påbegynt i Salo.

Finnfoam kjøpte halvparten av PS-Processing Oy, som er spesialisert på resirkulering av polystyrenisolasjonsmaterialer.

Nytt produkt: FF-FRAME hjelprammer laget av overskuddsmateriale fra produksjonen ble introdusert på markedet i begynnelsen av året.

År 2021 utvidet Finnfoam sin virksomhet i Sverige ved å kjøpe 100 prosent av aksjene i Cellterm AB. På denne måten styrket Finnfoam Group sin konkurranseevne og økte sin vekst som produsent av muggsikre plastisolasjonsmaterialer i markedsområdet rundt Østersjøen.

Nytt produkt: Takisolasjon FF-EPS 60S SILENT ble introdusert på markedet og brukt i de første prosjektene. Det nye produktet har vakt stor interesse og det har blitt utviklet som et svar på ulike utfordringer og krav i bransjen.

År 2020 lanserte Finnfoam den nye byggeløsningen FF-FLOOR, som bruker 30 prosent mindre betong enn tradisjonelle metoder.

Våren 2019 lanserte Finnfoam som første aktør i Finland et resirkuleringssystem for plastisolasjonsavfall. FF-Kierrätyssäkki resirkuleringsposer brukes for å samle inn plastisolasjonsavfall både på byggeplasser og fra byggevarehandelen, og det innsamlede avfallet gjenbrukes som materiale i vårt anlegg i Salo.

Finnfoam kjøpte 100 prosent av aksjene i Estplast Tootmine Oü i Estland.

År 2018 kjøpte Finnfoam Oy 100 prosent av aksjene i Styroplast. Med bedriftsoppkjøpet utvidet Finnfoam Oy sitt sortiment til å omfatte hvit EPS-isolasjon, som er et masseprodukt som brukes på byggeplasser.

Finnfoams nye opplæringsanlegg FF-AKATEMIA ble også ferdigstilt ved selskapets anlegg i Salo.

I løpet av 2017 utviklet Finnfoam Oy FF-SIGNAL-forsterkeren i samarbeid med StealthCase Oy. FF-SIGNAL er en passiv signalförsterker som kan brukes for å muliggjøre høyytelses intern nettverksdrift selv i utfordrende prosjekter. FF-SIGNAL ble tildelt Stiftelsens pris for fremme av bærekraftig og produktivt bygget miljø 2017.

År 2017 ble isolasjonspanelet FF-XPS 200 LATTIA skapt som et resultat av omfattende produktutvikling. FF-XPS 200 LATTIA er et kostnadseffektivt produkt som er perfekt for varmeisolering av fundamenter som ligger på bakken og som utsettes for lette belastninger.

Anlegget i Kristinehamn ble satt i drift. Finnfoam Oy fortsatte også å investere i miljøet ved å bygge et nytt solkraftverk med en overflate på over 2 000 m2 (351 kWp) ved siden av selskapets produksjonsanlegg.

År 2016 svarte Finnfoam på den økte etterspørselen etter FF-PIR-isolasjonsprodukter ved å bygge et nytt oppvarmet lager, som også fungerte som det første pilotprosjektet for det nye FF-WALL-systemet.

År 2015 ble byggingen av Finnfoam Oy:s nye anlegg i Kristinehamn påbegynt. Produktsortimentet for Tulppa-våtromsplater ble utvidet med Tulppa-plater med forlutning og gulvsluk, som kan brukes for å betydelig fremskynde byggeprosessen og sikre en jevn helling i våtrom.

År 2014 utvidet Finnfoam Oy sitt produktsortiment ved å introdusere FF-PIR-isolasjonsprodukter av polyuretan. FF-PIR tilbyr effektiv varmeisolering og sikker fuktprestasjon, og den kan også brukes for å sikre at konstruksjonstykkelsen forblir praktisk ved vanlig vegg- eller takisolering og ulike komplementære varmeisoleringsprosjekter. FF-PIR er også sikker når det gjelder dens brannprestasjon, og brannklassen for den isolerende komponenten i FF-PIR-produkter, dvs. skummet, er D-s1, d0, som er blant de beste i bransjen.

År 2013 lanserte Finnfoam den grå FF-EPS, en ny produkttype for isolering av gulv, vegger og tak.

År 2012 ble selskapet delt opp i tre separate forretningsenheter. Produksjonen av varmeisolering og andre byggematerialer fortsatte som en egen næringsgren, mens eiendoms- og investeringsvirksomhetene ble separert i egne forretningsverk.

Et nytt Finnfoam-anlegg ble satt i drift i Spania, mens Finnfoam Oy startet arbeidet med nye produksjonslinjer og lokaler som en del av den største investeringen i selskapets historie. Finnfoam Oy lanserte også de nye Tulppa-våtromsplater på markedet.

År 2011 ble Finnfoams nye anlegg i Litauen satt i drift med en produksjonskapasitet på nesten 500 000 m3 per år i den første etappen.

FINNFOAM kom på første plass i en frostisoleringstest som ble gjennomført av tidsskriftet TM Rakennusmaailma i nummer 8/2011.

År 2010 ble målene for utviklingsarbeidet som ble startet i år 2000 oppnådd i ulike faser. Den nye lettere varianten av F-200 ble lansert og felttester for nye muggsikre isolasjonsprodukter for passivhus ble påbegynt. Produktet er kjent som F-29, og dens varmeledningsevne kan være så lav som 0,029 W/mK under ekstremt kalde forhold.

Belysningen i produksjonsområdene ble oppdatert med nye, mer energieffektive LED-lamper.

Samme år startet familien Nieminen sin første store internasjonale investering, da byggingen av en ny fabrikk i Kaunas i Litauen ble påbegynt.

År 2004 ble FINNFOAM varmeisolasjon et CE-sertifisert produkt.

År 2003 hadde selskapet som mål å effektivt utnytte alle egenskaper hos FINNFOAM i ulike konstruksjoner slik at man kunne redusere de totale kostnadene for konstruksjonen. Tammerfors tekniske universitet deltok aktivt i utviklingen. En av de nye interessante anvendelsene som ble identifisert var resirkulering av varme fra avløpsvann.

År 2002 ble hele produksjonen av FINNFOAM varmeisolasjonsplater flyttet til nye lokaler.

Den totale overflaten for det nye anlegget steg til mer enn 15 000 m2, og lageret har nok plass til 30 000 m3 av FINNFOAM. Kapasiteten i det nye anlegget økte til mer enn 500 000 m3. Spesiell oppmerksomhet ble viet til energieffektivitet ved planleggingen av det nye anlegget. Med det nye egenutviklede kjølesystemet kan spillvarme resirkuleres effektivt fra produksjonsmaskinene og overføres til det stedet hvor varme trengs.

Et nytt anlegg begynte å bygges i 2001.

År 2000 ble Finnfoam tildelt en ny typegodkjenning for isolasjon som brukes mot bakken og som har en varmeledningsevne på 0,033 W/(mK). Samme år startet selskapet et utviklingsprosjekt som hadde som mål å ytterligere forbedre isolasjonsevnen til luftfylt FINNFOAM-varmeisolasjon med over 10 prosent og samtidig senke produktens densitet med over 20 prosent.

År 1999 ble polyuretanproduksjonen slått sammen med et annet selskap innen området. Det nye selskapet Purtec Oy ble et av de største innen sin bransje i Finland.

År 1998 ble et gjennombrudd nådd i et utfordrende utviklingsprosjekt som ble startet i 1991. Finnfoam Oy klarte å produsere de første XPS-platene ved hjelp av karbondioksid. I løpet av det kommende året ble alle produksjonslinjer konvertert for å bruke det nye drivmiddelet som ikke påvirker miljøet ytterligere. Finnfoam Oy var den første produsenten i verden som helt utelukket HKFK-forbindelser fra produksjonen.

År 1991 fikk selskapet en ny produksjonslinje med en kapasitet som matchet den totale kapasiteten for de linjene som tidligere ble brukt. Samme år ble utviklingsarbeidet for å finne en miljøvennlig erstatning for HKFK-drivmiddelet påbegynt.

År 1990 begynte Finnfoam Oy å produsere rørisolasjon og tetningsbånd av polyetylen også ved hjelp av en ekstruderingsbasert metode.

År 1989 ble Finnfoam Oy den første produsenten i verden som erstattet KFK-blandinger som brukes ved fremstilling av XPS-paneler med HKFK-blandinger. Miljøpåvirkningen fra et HKFK-drivmiddel er cirka 5 % av påvirkningen fra KFK-forbindelser. Siden HKFK var ganske sjeldent på den tiden var tilgangen på HKFK svært begrenset og det var fortsatt nødvendig å bruke visse klorfluorkarboner i produksjonen.

År 1988 begynte Finnfoam Oy også å produsere ulike produkter av polyuretan, for eksempel seter for busser.

År 1986 kjøpte selskapet en ny produksjonslinje med en kapasitet som var dobbelt så stor som den eksisterende, som også forble i bruk. Egen utvikling gjorde det mulig å produsere deler av maskinene i Finland. Antallet ansatte økte til mer enn ti. Samme år ble også arbeidet med å bygge ut produksjonsanlegget påbegynt.

År 1982 ble Finnfoam Oy grunnlagt og begynte å produsere ekstrudert polystyren (XPS). Samme år ble Stynix Oy solgt til Yhtyneet Paperitehtaat Oy, og eieren Jorma Nieminen konsentrerte seg helt om FINNFOAM-produksjonen.

År 1982 ble Jorma Nieminen kjent med en ny fremstillingsmetode som kunne brukes for å produsere enhetlige og lukkede cellestrukturer. Han så direkte at dette produktet var mye bedre egnet for frostbeskyttelse enn ekspandert polystyren (EPS). Det nye produktet tilbød også betydelig bedre styrkeegenskaper enn ekspandert polystyren, og ville dermed være mye bedre egnet for frostbeskyttelse på jernbanelinjer. En negativ aspekt ved det nye produktet var prisen på produksjonsutstyret, som oversteg prisen på det utstyret som ble brukt for fremstilling av ekspandert polystyren med mer enn ti ganger. Nieminen bestemte seg imidlertid for å kjøpe utstyr som hadde en produksjonskapasitet som var mer enn ti ganger så stor som markedet.

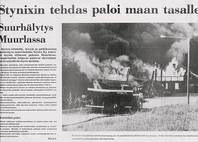

Ekspandert polystyren ble produsert med pentan som drivmiddel, som er en svært brannfarlig gass. År 1980 ble anlegget ødelagt av en brann som spredte seg raskt og som stammet fra en glødetrådskutter. Brannen ødela anlegget helt og skadet den utvidelsen som da ble bygget. Saneringsarbeidet og byggingen av et nytt anlegg ble påbegynt så snart røyken hadde spredt seg. Det nye anlegget ble satt i drift et halvt år etter brannen.

År 1975 grunnla Jorma Nieminen Stynix Oy, som begynte å produsere ekspandert polystyren i Muurla, i et lokale som tidligere hadde huset et meieri. Ekspandert polystyren ble brukt blant annet for å produsere isolasjonsplater, emballasje, rørgraver og beholdere beregnet for å holde kokekar varme, som fikk navnet «Muhis».

År 1971 begynte Jorma Nieminen å produsere rørmansjetter av ekspandert polystyren (EPS) ved hjelp av utstyr som han selv hadde bygget.